Robotyzacja branży przetwórstwa tworzyw sztucznych

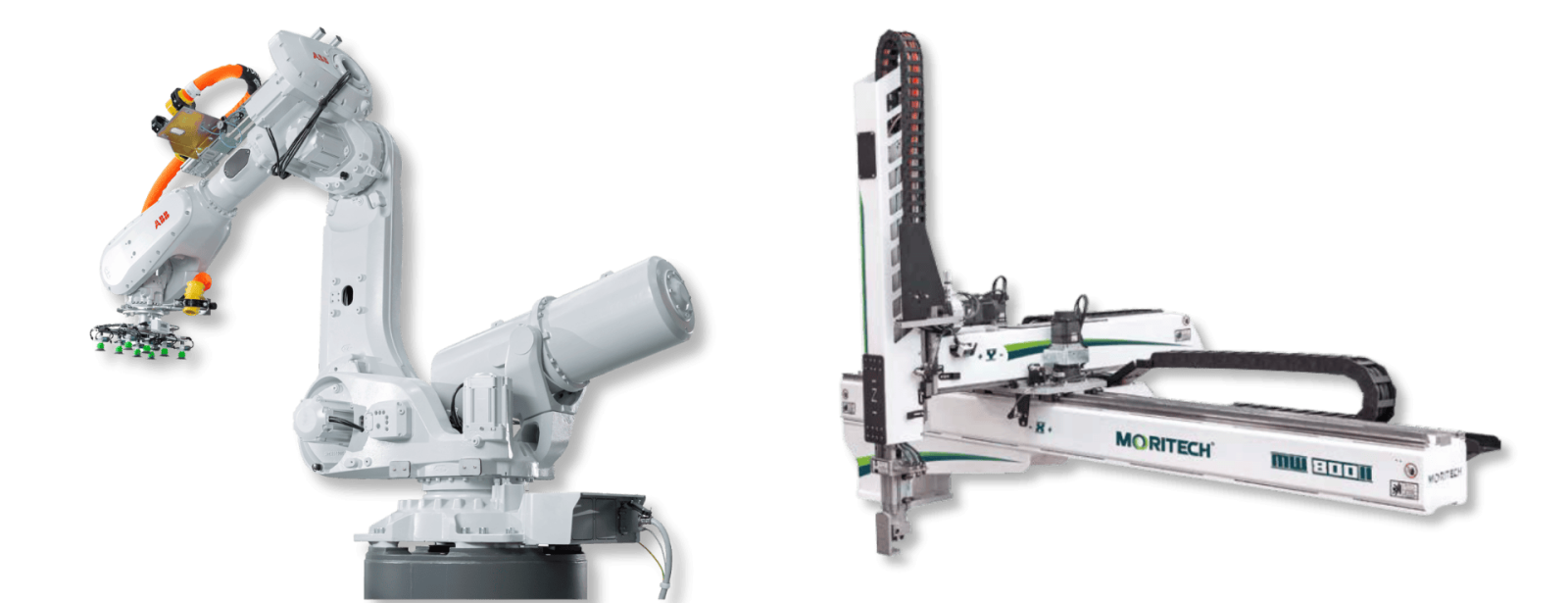

Realizujemy kompleksowe projekty robotyzacji obsługi procesów wtrysku i obróbki tworzyw sztucznych. Integrujemy roboty przemysłowe sześcioosiowe (m.in. FANUC, KUKA, ABB, YASKAWA, KAWASAKI) oraz kartezjańskie (m.in. MORITECH) z wtryskarkami, systemami wizyjnymi, stacjami pakującymi, stanowiskami montażowymi i przenośnikami taśmowymi, dostarczając kompletne, gotowe do pracy stanowiska zrobotyzowane.

Kompleksowe wdrożenia dla branży przetwórstwa tworzyw sztucznych

Nasze doświadczenie obejmuje robotyzację i automatyzację kluczowych procesów w zakładach produkujących elementy z tworzyw sztucznych, od odbioru detali po procesie wtrysku poprzez montaż, kontrolę jakości aż po pakowanie gotowych produktów. Jako integrator systemowy realizujemy projekty „pod klucz”: doradzamy, projektujemy, instalujemy, programujemy i serwisujemy kompletne stanowiska produkcyjne.

Typowe obszary wdrożeń:

Integracja robotów z wtryskarkami

Instalacja robota na maszynie lub obok maszyny, integracja systemów bezpieczeństwa (osłony mechaniczne, wyłączniki krańcowe, rygle drzwi serwisowych, komunikacje Euromap 73 / Euromap 78), integracja procesowa (komunikacja Euromap 12, Euroimap 67), certyfikacja CE całego gniazda produkcyjnego.

Kontrola jakości

Czujniki obecności detalu/insertu, kontrola wagi, testery szczelności (powietrze/hel) i przewodzenia, systemy wizyjne (m.in. KEYENCE, COGNEX), kontrola barwy, tolerancje kształtowe, odczyt kodów QR/barcode.

Procesy insert-moldingu, overmoldingu i montażu hybrydowego, obsługa procesów z wtryskiem dwukomponentowym.

Usuwanie wlewków

Cięcie mechaniczne (na zimno lub na gorąco), cięcie laserem, gratowanie nierówności wrzecionem frezującym, opalanie, nadmuch ciepłym powietrzem.

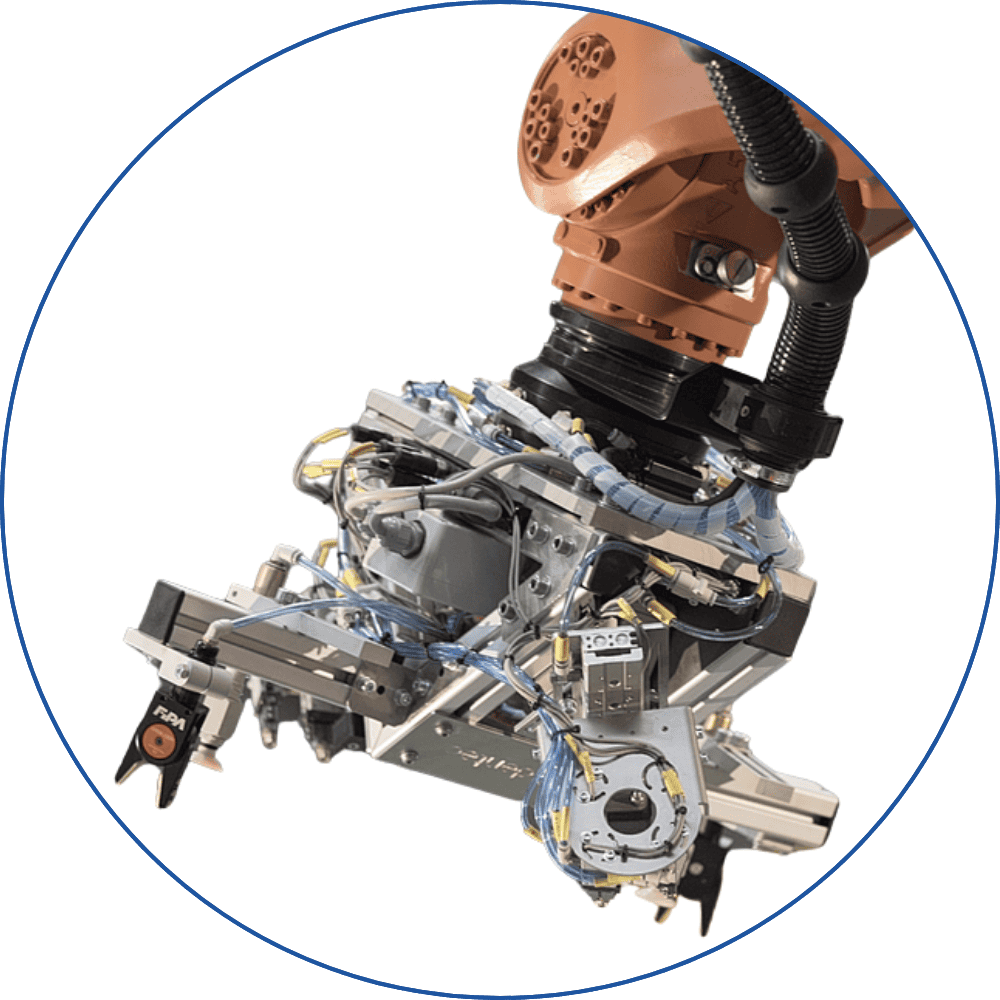

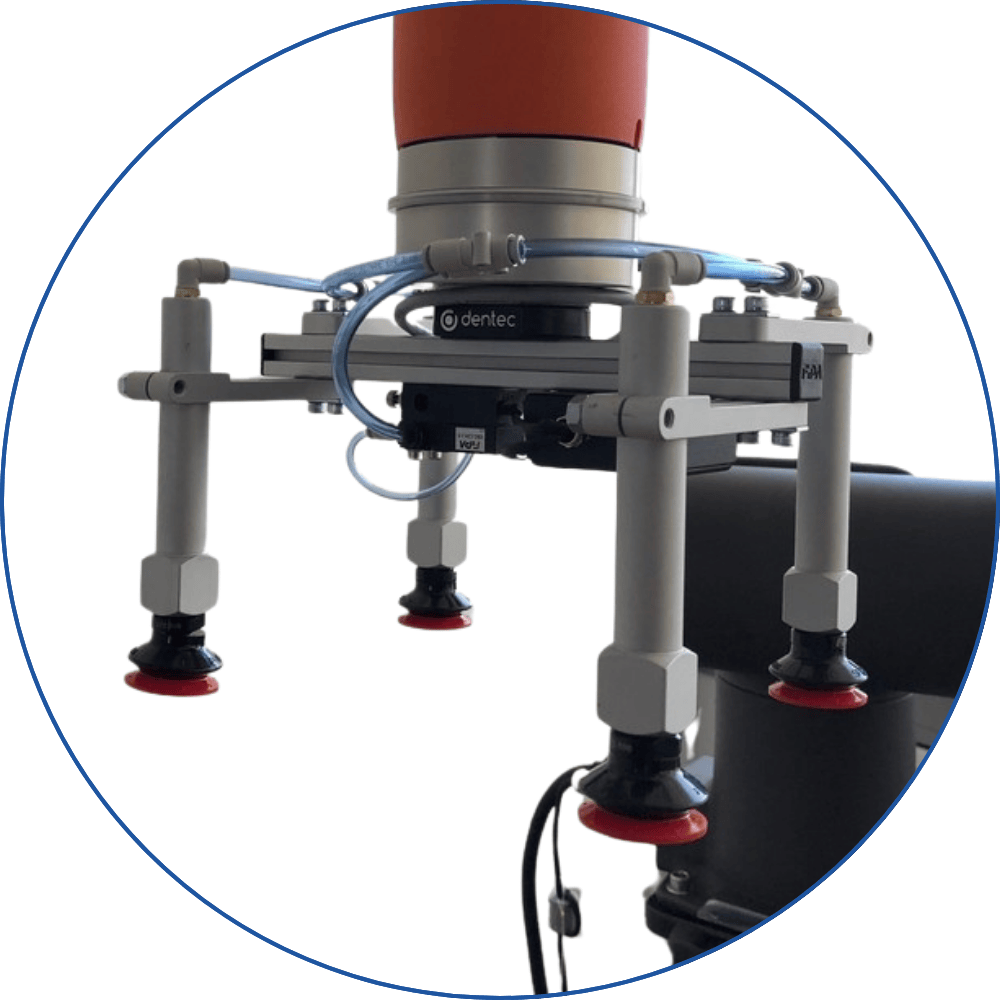

Projektowanie i budowa chwytaków do odbioru detali.

Systemy znakowania

Etykietowanie, znakowanie laserowe, znakowanie atramentowe, tampodruk.

Pakowanie i paletyzacja

Kartony/worki/kuwety jak również tacki/fikstury dla powtarzalnego pozycjonowania detali w branży Automotive.

Systemy prostowania detali

Prawidła kształtowe z opcją chłodzenia (ciecz/powietrze) lub bez chłodzenia.

Transport i buforowanie detali między etapami produkcji

Co możemy zrobotyzować w Twoim procesie:

Roboty przemysłowe sześcioosiowe lub kartezjańskie odbierają detale bezpośrednio z formy, eliminując ryzyko uszkodzeń i skracając cykl produkcyjny. Indywidualnie zaprojektowane chwytaki są dostosowane do kształtu i temperatury wyprasek oraz do ilości gniazd formy wtryskowej. Sprawdzony standard komunikacji Euromap gwarantuje pewną i niezawodną synchronizację z cyklem pracy wtryskarki.

Zrobotyzowane systemy podają i pozycjonują inserty w gniazdach formy wtryskowej. Inserty są separowane za pomocą podajników wibracyjnych lub dedykowanych magazynków uzupełnianych co kilka godzin przez operatora. Następnie inserty/wkładki/wtopki/piny/tulejki są precyzyjnie umieszczane w gnieździe formy przez robota. Dodatkowa inspekcja wizyjna kontroluje ich położenie i kompletność (przed oraz po wtrysku).

Integrujemy rozwiązania FIPA do cięcia mechanicznego oraz cięcia na gorąco. Dla bardziej wymagających procesów korzystamy z rozwiązań cięcia laserowego lub automatycznego gratowania przy pomocy specjalnych wrzecion z frezem. W zależności od masy detalu, udźwigu robota i konstrukcji formy, obcinaki mogą być zamontowane na chwytaku lub w dedykowanej stacji obok wtryskarki.

Systemy wizyjne (m.in. KEYENCE, COGNEX, OMRON i FANUC) kontrolują wymiary, kształty, barwę, obecność elementów, czy poprawność montażu. Wykryte braki są automatycznie odrzucane, a dane mogą być przesyłane do systemu MES/OEE.

W naszych stanowiskach zrobotyzowanych bardzo często integrujemy systemy etykietujące, znakowarki atramentowe (ink-jet) oraz lasery znakujące. W zależności od wymagań danej aplikacji zawartość nadruku jest generowana dynamicznie (np. data/godzina/indywidualny numer wyrobu) lub ustawiana na stałe. Mamy również duże doświadczenie w integracji robotów z tampodrukarkami.

Roboty 6-osiowe, roboty kartezjańskie oraz roboty współpracujące, układają detale w pojemnikach, kartonach lub na paletach. System zapewnia powtarzalność, szybkość i bezpieczeństwo operatorów, a układanie warstw może być elastycznie modyfikowane przez dedykowany interfejs na panelu HMI.

Projektujemy stacje montażowe dla komponentów z tworzyw - automatyczne lub półautomatyczne współpracujące z operatorem. W stanowiskach montażowych wykorzystujemy bardzo często stoły obrotowe (np. WEISS), napędy pneumatyczne i elektryczne (Festo, SMC), silniki i serwonapędy (np. SEW, SIEMNENS), czujniki siły i momentu oraz zgrzewanie ultradźwiękowe, laserowe lub cieplne. Nasze stanowiska montażowe bardzo często są również wyposażone w systemy kontroli jakości zgodnie z metodami POKA-YOKE.

Integracja robotów przemysłowych

Dentec Robotics jest oficjalnym partnerem systemowym i integratorem robotów FANUC i KUKA rekomendowanym dla aplikacji w branży przetwórstwa tworzyw sztucznych. Jesteśmy ekspertami w robotyzacji procesów przetwórstwa tworzyw sztucznych. Mamy również doświadczenie w pracy z robotami innych marek (m.in. KAWASAKI, ABB, YASKAWA).

Wdrażane stanowiska z robotami wyposażamy w:

- Skonfigurowane wirtualne strefy bezpieczeństwa (DCS/SafeOperation/SafeMove/FSU) - wymagane przy kompaktowych celach.

- Komunikację Safety oraz procesową - synchronizacja cyklu pracy robota z wtryskarką wg założonego standardu (np. FLnet, IO-link, Euromap67).

- Pełną certyfikację CE dla całego gniazda produkcyjnego oraz audyt bezpieczeństwa wg PN-EN ISO 12100.

Od projektu do uruchomienia. Wdrożenie pod klucz

Jak wygląda nasz proces:

- Analiza procesu i doradztwo techniczne - rozpoznajemy potrzeby, określamy główne wyzwania techniczne oraz cele wskaźnikowe OEE i ROI.

- Projekt koncepcyjny i oferta handlowa - dobór zasięgu i udźwigu robota, koncepcja layoutu stanowiska oraz cyklu pracy, symulacja offline 3D z oszacowaniem czasu cyklu.

- Projekt 3DCAD i konsultacje techniczne - prace projektowe nad konstrukcją stanowiska oraz jego podzespołów; na tym etapie kładziemy duży nacisk na regularne spotkania projektowe z Klientem w celu bieżącego raportowania postępów prac oraz weryfikacji założeń projektowych.

- Budowa i integracja - po zatwierdzeniu layoutu stanowiska (tzw. design approval) rozpoczynamy proces zamawiania komponentów handlowych oraz produkcyjnych, przeprowadzamy montaż stanowiska, prefabrykację szafy sterowniczej, kablowanie elektryczne oraz pneumatyczne stanowiska, programowanie robotów, PLC i HMI, konfigurację safety oraz testy funkcjonalne.

- Testy FAT / SAT - uruchomienie w siedzibie Dentec Robotics oraz u Klienta.

- Audyt bezpieczeństwa i oznakowanie CE.

- Szkolenie operatorów i przekazanie dokumentacji.

- Serwis i wsparcie powdrożeniowe.

Co zyskuje klient:

Skrócenie cyklu produkcyjnego nawet o 30-40% względem operacji manualnych.

Redukcję braków i większą powtarzalność.

Poprawę bezpieczeństwa i ergonomii pracy.

Pełną integrację z systemem MES / OEE.

Stabilność i kontrolę kosztów produkcji.

Dostęp do danych procesowych i pełną transparentność produkcji w czasie rzeczywistym.

Bezpieczeństwo i zgodność CE

Dla wszystkich projektowanych stanowisk przeprowadzamy ocenę ryzyka zgodnie z PN-EN ISO 12100. Proces kończy się audytem bezpieczeństwa realizowanym przez zewnętrznego audytora oraz wydaniem deklaracji zgodności CE dla całego gniazda produkcyjnego (z uwzględnieniem wtryskarki). Każde stanowisko wyposażamy w kurtyny bezpieczeństwa, wyłączniki E-STOP, rygle drzwiowe i inne elementy ochronne wymagane dla danej kategorii ryzyka.

Integracja robota FANUC z wtryskarką

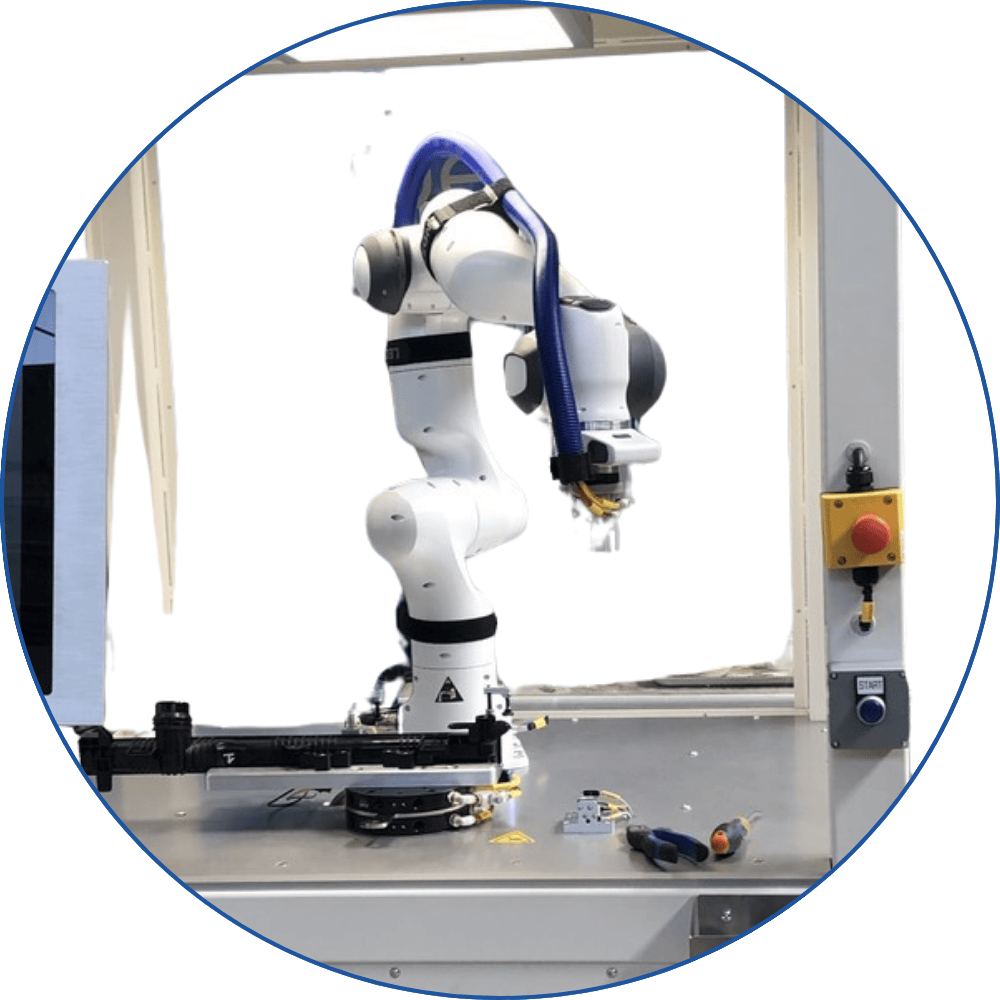

Jednym z naszych flagowych wdrożeń w branży przetwórstwa tworzyw sztucznych jest integracja robota FANUC M-20iD/25 Mate+ z wtryskarką. To kompletne stanowisko zrobotyzowane obejmuje konfigurację komunikacji Euromap, system bezpieczeństwa Dual Check Safety (DCS) oraz audyt i certyfikację CE.

W zależności od potrzeb procesu stanowisko może być rozszerzone o chwytaki, stację odcinania wlewków, system wizyjny, etykietowanie oraz inne moduły automatyzacji. Wszystko w pełni zintegrowane i gotowe do pracy.

Szkolenia i wsparcie serwisowe

Po uruchomieniu stanowiska zapewniamy:

- szkolenia operatorów, programistów oraz pracowników utrzymania ruchu,

- stały serwis gwarancyjny i pogwarancyjny,

- wsparcie techniczne i przeglądy prewencyjne,

- dostęp do części zamiennych i dokumentacji.