Certyfikacja CE gniazd produkcyjnych

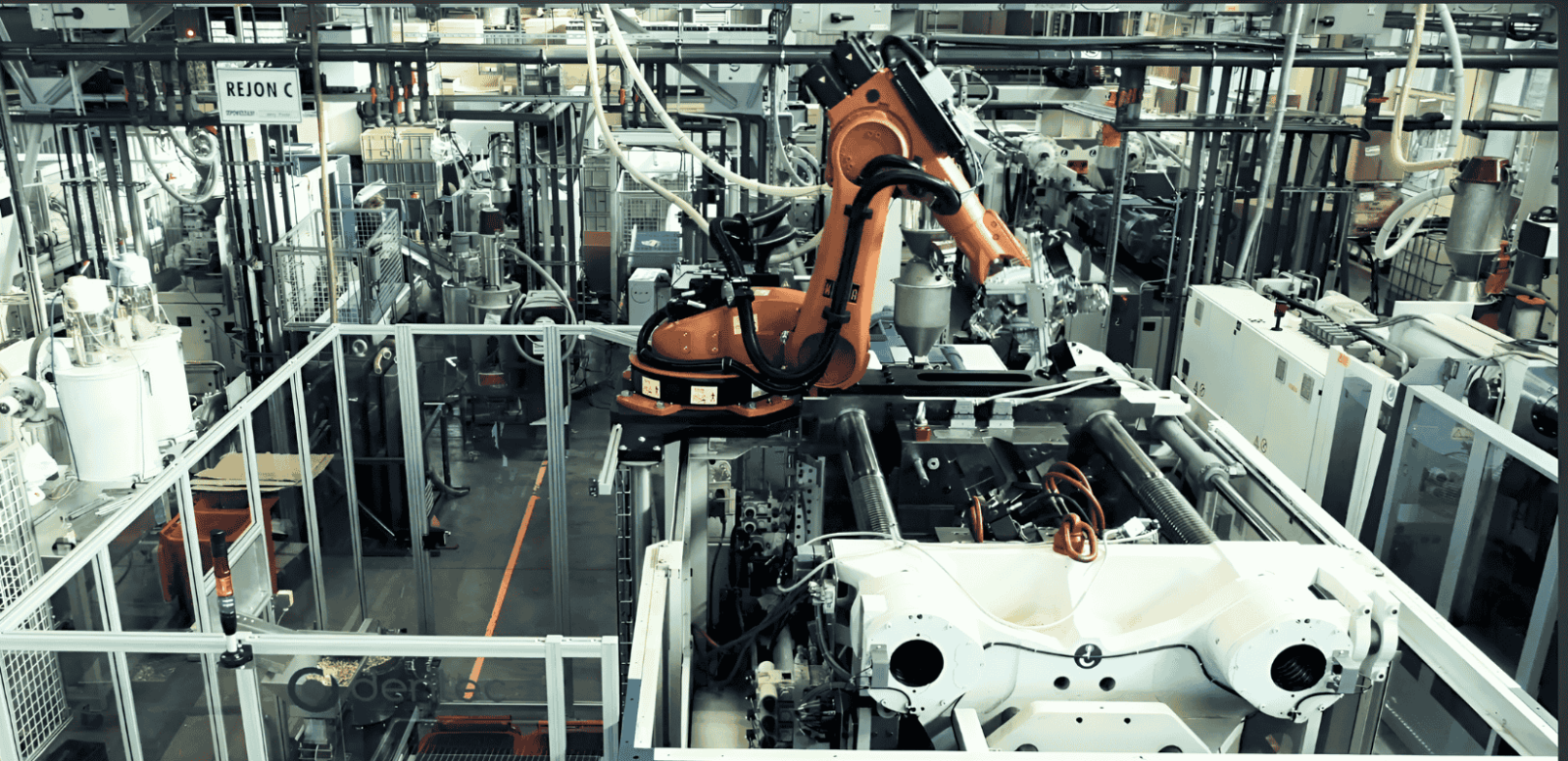

Masz lub wdrażasz w zakładzie zintegrowane wtryskarki i roboty (kartezjańskie lub 6-osiowe) oraz stacje peryferyjne takie jak pakowanie, odcinanie wlewek czy podajniki insertów? Pamiętaj, że po takiej integracji powstaje gniazdo produkcyjne, które jako zespół maszyn wymaga odrębnej oceny ryzyka i certyfikacji CE - niezależnie od tego, czy pojedyncze urządzenia już je posiadają!

W Dentec realizujemy kompleksowo: audyt bezpieczeństwa, analizę ryzyka, modernizacje i usprawnienia oraz przygotowanie dokumentacji potrzebnej do bezpiecznego dopuszczenia stanowiska do pracy.

Etapy certyfikacji CE zespołu maszyn w Twoim zakładzie

Krok 1: Audyt bezpieczeństwa i analiza ryzyka

Zaczynamy od sprawdzenia Twojej maszyny lub gniazda produkcyjnego pod kątem wymagań bezpieczeństwa. Wykonujemy audyt bezpieczeństwa i ocenę ryzyka, a następnie przygotowujemy raport, który jasno pokazuje:

- gdzie są niezgodności i zagrożenia,

- które elementy wymagają zmiany lub modernizacji,

- jakie działania są niezbędne, aby spełnić wymagania dyrektywy maszynowej.

.png)

Efekt: masz konkretny plan działań, priorytety i rekomendacje, które można wdrażać etapami, bez chaosu i bez zgadywania.

Krok 2: Modyfikacje i usprawnienia maszyn

Na podstawie wyników audytu wdrażamy niezbędne zmiany w obszarze bezpieczeństwa funkcjonalnego i zabezpieczeń mechanicznych. Typowe prace obejmują:

- modyfikacje i doposażenie osłon mechanicznych,

- rewizję i modernizację układów sterowania i bezpieczeństwa,

- doposażenie stanowisk w elementy bezpieczeństwa (np. kurtyny świetlne, wyłączniki bezpieczeństwa, przekaźniki programowalne).

Efekt: gniazdo produkcyjne jest realnie bezpieczniejsze, a rozwiązania są dobrane do aplikacji i procesu.

Krok 3: Certyfikacja CE i deklaracja zgodności

Po wdrożeniu zmian domykamy temat formalnie i technicznie. Wspieramy w przygotowaniu dokumentacji i procesu dopuszczenia do pracy, w tym w obszarze:

- certyfikacji CE gniazda produkcyjnego (zespół maszyn),

- formalnego potwierdzenia spełnienia wymagań bezpieczeństwa,

- uporządkowania dokumentacji dla stanowiska po modernizacji.

Efekt: masz stanowisko gotowe do bezpiecznej pracy, z uporządkowaną dokumentacją i jasno zdefiniowanymi zasadami użytkowania.

Dyrektywa maszynowa w praktyce: certyfikacja CE stanowisk z robotem

Certyfikacja CE dotyczy całego gniazda, nie tylko pojedynczych maszyn

Takie podejście to częsty błąd w zakładach: wtryskarka ma CE producenta, robot ma CE, więc “wszystko powinno być ok”. W praktyce po integracji:

- robot 6-osiowy lub kartezjański jest często traktowany jako maszyna nieukończona,

- wtryskarka pracująca samodzielnie może być maszyną ukończoną z CE producenta,

- wtryskarka + robot to już zespół maszyn, który wymaga nowej oceny ryzyka i certyfikacji CE dla całego gniazda,

- jeśli dołożysz peryferia (pakowanie, kontrolę wizyjną, stację odcinania wlewek, podajniki insertów i inne) zazwyczaj potrzebna jest kolejna ocena ryzyka i aktualizacja certyfikacji.

W skrócie: CE komponentów nie sumuje się automatycznie do CE całego stanowiska.

Kontrola PIP, ryzyko kar i wstrzymania produkcji

Niezgodności w obszarze bezpieczeństwa maszyn to realne ryzyko biznesowe. Kontrola może wykazać braki w zabezpieczeniach i dokumentacji, a konsekwencje mogą oznaczać:

- nakaz usunięcia niezgodności,

- wstrzymanie pracy wybranych linii,

- dotkliwe kary oraz odpowiedzialność pracodawcy.

Dlatego audyt bezpieczeństwa i certyfikacja CE gniazda produkcyjnego to nie “papierologia”, tylko ochrona ciągłości produkcji.

Korzyści z certyfikacji CE gniazda produkcyjnego

- Bezpieczeństwo pracowników - ograniczenie ryzyka wypadków, lepsza ergonomia pracy przy stanowiskach.

- Zgodność z wymaganiami dyrektywy maszynowej - uporządkowana ocena ryzyka i wdrożone zabezpieczenia.

- Ciągłość produkcji - mniejsze ryzyko przestojów wynikających z niezgodności i kontroli.

- Minimalizacja ryzyka kar i decyzji administracyjnych - redukcja ryzyk po stronie pracodawcy.

Rozwiązania techniczne stosowane przy certyfikacji CE zespołu maszyn

W zależności od aplikacji i wyników oceny ryzyka wdrażamy m.in.:

- kurtyny świetlne i zabezpieczenia dostępu do stref niebezpiecznych,

- wyłączniki bezpieczeństwa (np. w osłonach i drzwiach),

- przekaźniki programowalne i elementy sterowania bezpieczeństwem,

- modernizacje układu sterowania w zakresie funkcji bezpieczeństwa,

- doposażenie lub przebudowę osłon mechanicznych.